Inhaltsverzeichnis

Die Pfahlgründung ist eine Form der Tiefgründung, die zum Einsatz kommt, wenn Lasten über tiefliegende Schichten abzuleiten sind. Dies ist oft bei hohen Lasten oder bei gering tragfähigen Schichten wie beispielsweise Torf oder Seeton der Fall. Bei der Art der Pfahlgründung gibt es jedoch eine Vielzahl an verschiedenen Möglichkeiten, die in diesem Artikel in groben Zügen aufgezeigt werden sollen.

Für die Ausführung von Pfahlgründungen sind in Europa drei Ausführungsnormen maßgebend:

Stascheit GmbH von Rheinmetall übernommen: Erweiterung im Bereich Kampfmittelbergung

Die Rheinmetall Project Solutions GmbH, eine Tochtergesellschaft des Düsseldorfer Technologiekonzerns Rheinmetall, übernimmt die Stascheit GmbH mit Sitz in Gardelegen, Sachsen-Anhalt, wie in einer entsprechenden Pressemitteilung angekündigt wird. Ein entsprechender...

Ton – Das Gestein des Jahres 2025

Der Berufsverband Deutscher Geowissenschaftler e.V. (BDG) hat Ton zum Gestein des Jahres 2025 ernannt. Mit dieser Auszeichnung wird die geologische, wirtschaftliche und kulturelle Bedeutung dieses feinkörnigen Sedimentgesteins hervorgehoben. Eigenschaften von Ton Ton...

Trogbauwerk in Kamen führt Kreisstraße unter Bahnschienen

Im Südwesten von Kamen wird das Verkehrssystem durch ein neues Bauwerk verbessert. Die Arbeitsgemeinschaft ECHTERHOFF/Hugo Schneider hat den Plan für einen neuen, planfreien Verkehrsknotenpunkt umgesetzt. Im September 2023 wurde an der Südkamener Straße ein...

- DIN EN 1536 für Bohrpfähle

- DIN EN 12699 für Verdrängungspfähle

- DIN EN 14199 für Mikropfähle

Insbesondere bei den Verdrängungspfählen besteht eine große Varianz an Möglichkeiten, so dass im Rahmen dieses Artikels hier noch weiter unterschieden wird in:

- Fertigrammpfahl

- Ortbetonrammpfahl

- Schraubpfahl

Damit ergeben sich insgesamt 5 Pfahlsysteme, die nachfolgend beschrieben und mit ihren Vorteilen und Nachteilen benannt werden sollen. Doch zunächst ein kurzer Überblick darüber, was alle genannten Pfahlgründungen gemein haben, nämlich ihre grundsätzliche Funktionsweise:

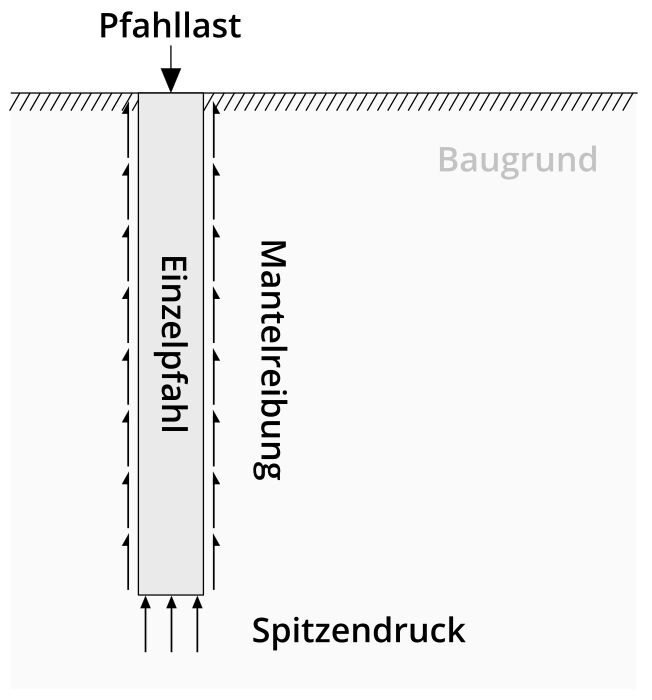

Die Funktionsweise der Pfahlgründung

Egal welches Pfahlsystem gewählt wird, das Grundprinzip der Pfahlgründung ist immer gleich, wobei zwei Arten des Lastabtrags unterschieden werden. Das Grundprinzip geht aus der nachfolgenden Abbildung hervor:

Zum einen werden Lasten über die sogenannte Mantelreibung abgetragen. Damit Mantelreibung mobilisiert werden kann, ist eine Relativbewegung zwischen Boden und Pfahlmantel erforderlich. Das heißt, dass sich der Pfahl zunächst etwas setzen muss.

Außerdem erfolgt der Lastabtrag auch über den sogenannten Spitzendruck. Hier erfolgt der Lastabtrag über den Kontaktbereich von Pfahlfuß und Baugrund.

In welchem Verhältnis Mantelreibung und Spitzendruck zueinander stehen, ist von Pfahlgründung zu Pfahlgründung verschieden. Es hängt vom Baugrund und dem Pfahl ab und kann pauschal nicht beantwortet werden. Je nachdem, ob der eine oder der andere Effekt überwiegt, ist dann auch von einem Mantelreibungspfahl oder Spitzendruckpfahl die Rede.

Ein typische Pfahlgründung über Spitzendruckpfähle ließe sich beispielsweise über Großbohrpfähle realisieren, die in Fels abgesetzt werden. Der Fels gibt hierbei kaum nach, so dass am Pfahlmantel nur wenig Reibung mobilisiert werden kann.

Ein typischer Mantelreibungspfahl ist der Mikropfahl nach DIN EN 14199. Er weist maximale Durchmesser von 30 cm auf und verfügt damit nur über eine kleine Fläche am Pfahlfuß. Entsprechend gering ist der Anteil der Last, der über Spitzendruck abgetragen werden kann, so dass hier hauptsächlich die Mantelreibung relevant ist.

Pfahlgründung über Bohrpfähle

Bei Bohrpfählen werden Boden oder Fels gelöst und gefördert. Bei Lockergesteinen geschieht dies in der Regel im Schutz einer vorauseilenden Verrohrung, damit das Bohrloch nicht einstürzt. Alternativ kann die Bohrung auch über Stützung mittels Suspension erfolgen.

Herstellung von Bohrpfählen (Kelly-Bohren)

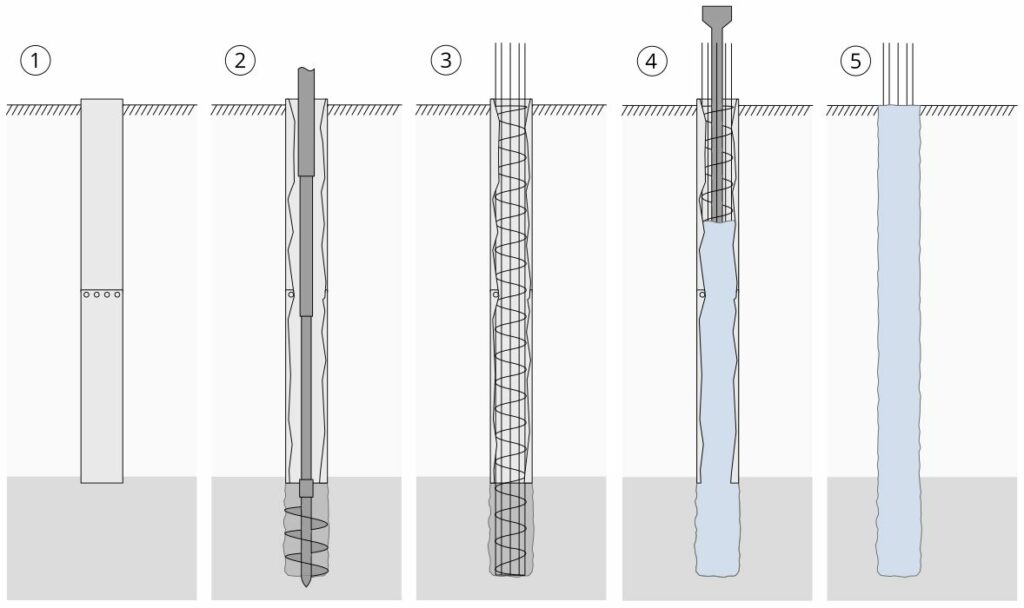

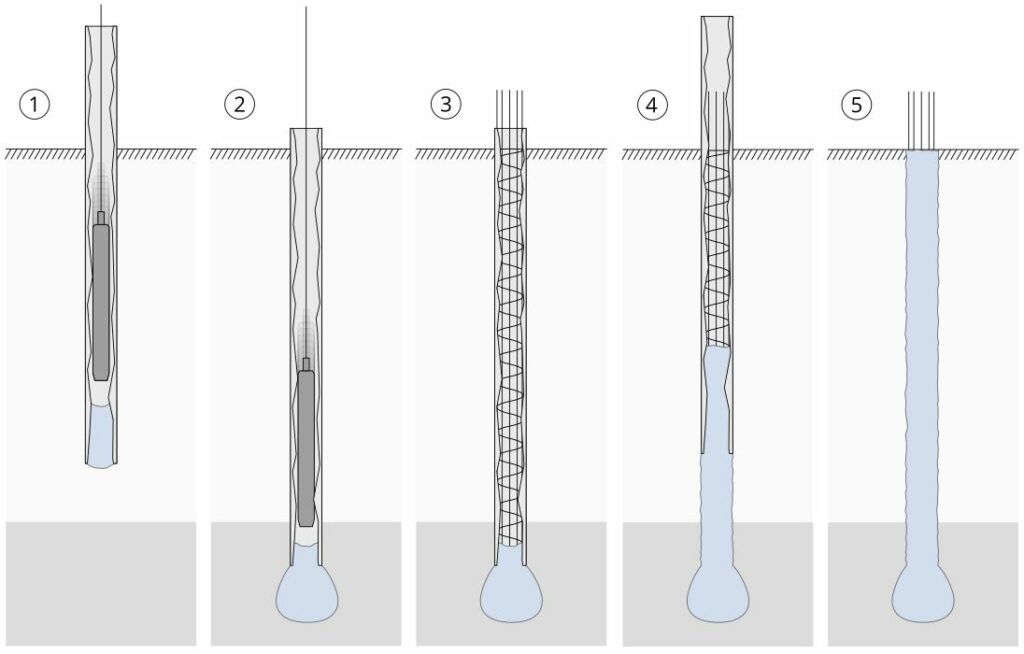

Aus der nachfolgenden Abbildung geht die Herstellung einer Pfahlgründung über einen Bohrpfahl mittels Kelly-Drehbohren hervor:

Im ersten Teil der Abbildung ist die stützende Verrohrung abgebildet. Es sind zwei sogenannte Rohrschüsse zu sehen, die mittig über Schraubverbindungen miteinander verbunden sind. Im Schutz dieser Verrohrung wird der Boden gefördert.

Im zweiten Teil der Abbildung ist das teleskopierbare Bohrgestänge zu sehen, an dem am unteren Ende der Bohrer angebracht ist. Je nach Gestein kommen unterschiedliche Bohrer zum Einsatz, etwa auch mit Felsmeißeln. Der dunkelgrau dargestellte Baugrund weist eine hohe Standfestigkeit auf, die Verrohrung wird oberhalb abgesetzt.

Anschließend wird ein Bewehrungskorb in das Bohrloch eingestellt (Teilabbildung 3), der je nach statischen Erfordernissen hergestellt wird.

Die Betonage erfolgt üblicherweise über eine Art Trichter, der eine Entmischung des Pfahlbetons über freien Fall vermeiden soll. Insbesondere bei einer Betonage unter Grundwasser kommt dieses Verfahren zum Einsatz. Nach der Betonage wird das Stützrohr wieder ausgebaut.

Vorteile und Nachteile von Bohrpfählen

Eine Pfahlgründung über Bohrpfähle hat beispielsweise folgende Vorteile:

- Es können große Tiefen und große Durchmesser erreicht werden. Hierdurch können auch sehr hohe Lasten abgetragen und sehr dicke gering tragfähige Schichten überbrückt werden.

- Die Herstellung der Pfahlgründung ist vergleichsweise lärm- und erschütterungsarm. Damit eignet sich dieses Pfahlsystem auch gut in innerstädtischen Bereichen, wo die Beeinträchtigung von Bestandsgebäuden und Anwohnern zu vermeiden sind.

- Durch die Förderung von Bohrgut können die Baugrundverhältnisse während der Arbeiten fortwährend kontrolliert werden. Dies ermöglicht gegebenenfalls noch eine Optimierung der notwendigen Pfahllängen während der Bauausführung.

- Das Bohrwerkzeug kann auf die Baugrundverhältnisse angepasst werden. Unerwartete Hindernisse können gegebenenfalls mit einem Felsmeißel beseitigt werden.

Die Pfahlgründung über Bohrpfähle hat jedoch unter bestimmten Umständen auch einige Nachteile, denen jedoch mit entsprechenden Gegenmaßnahmen begegnet werden kann:

- Bei Grundwassereinfluss kann es zu einem hydraulischen Grundbruch kommen, wenn der Wasserspiegel außerhalb der Verrohrung höher als innerhalb davon steht. Daher ist bei dieser Pfahlgründung auf eine ausreichende Wasserauflast zu achten.

- Beim Bohren kann Boden in den Bohrkanal einbrechen. Ohne Verrohrung kann nur in entsprechend standfesten Böden gebohrt werden, ansonsten kann der Bohrpfahl verrohrt ausgeführt werden.

- Beim Ziehen der Verrohrung kann es dazu kommen, dass der Bewehrungskorb angehoben wird. Sitzt die Verrohrung fest, kann es beim Lösen außerdem zu Erschütterungen kommen.

Pfahlgründung über Fertigrammpfähle

Pfahlgründungen über Fertigrammpfähle haben gemein, dass die Pfähle in der Regel nicht auf der Baustelle hergestellt werden. Die Produktion erfolgt in einem Werk und die Anlieferung erfolgt entweder an einem Stück oder in Pfahlsegmenten, die dann vor Ort verbunden werden.

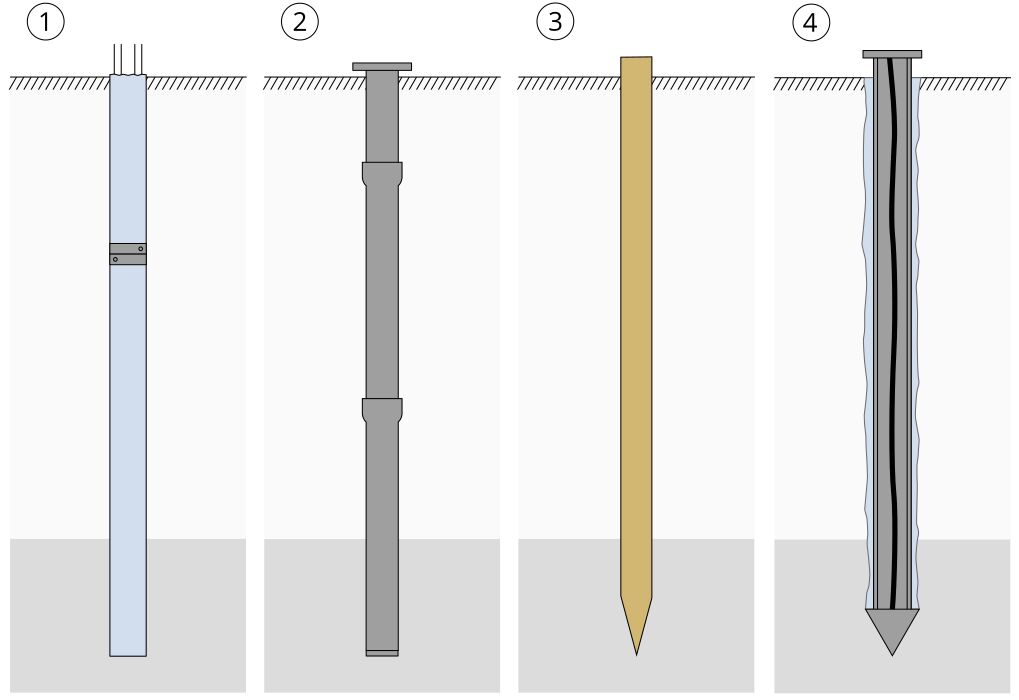

Arten von Fertigrammpfählen

Die Verfahren unterscheiden sich insbesondere durch die verschiedenen Materialien, die bei Fertigrammpfählen zum Einsatz kommen können. Eine Übersicht bietet die nachfolgende Abbildung:

Bei Teilabbildung 1 handelt es sich um einen Stahlbetonfertigpfahl. Diese können mit verschiedenen Querschnitten und mit schlaffer Bewehrung oder Vorspannung hergestellt werden. Meist werden quadratische Pfähle mit Seitenlängen von 20 cm bis 45 cm eingesetzt.

Die Abbildung zeigt zwei Segmente, die miteinander verbunden werden (hier Kupplung über System Aarsleff. Die Rammtiefe hängt auch vom Baugrund ab und lässt sich nicht beliebig genau abschätzen. Dies ist jedoch unproblematisch, da der überstehende Teil gekappt werden kann. Die Bewehrung des Pfahls dient dann als Anschlussbewehrung.

Teilabbildung 2 zeigt eine Pfahlgründung über einen Duktilpfahl aus duktilem Gusseisen. Durch die Aufweitungen an den Enden der Pfahlsegmente ist eine einfache Kopplung möglich. Überstehende Teile können getrennt werden und der abgetrennte Teil für den nächsten Pfahl weiterverwendet werden. So entsteht praktisch kein Verschnitt.

Teilabbildung 3 zeigt einen Holzpfahl. Tragglieder aus Holz werden bereits seit Jahrtausenden eingesetzt. Prominentestes Beispiel dürfte Venedig sein, deren ungefähr 20.000 Häuser auf Pfählen gegründet wurden. Die Kirche „Santa Maria della Salute“ steht hierbei auf etwa 100.000 Holzpfähle!

Der Holzpfahl erfüllt neben der Funktion der Lastableitung in tiefere Schichte oft auch die Funktion, das Bauwerk vom Boden abzusetzen. Dies schützt zum Beispiel vor Hochwasser oder Ungeziefer.

In Deutschland sind Holzpfähle selten geworden. Meist werden andere Pfahlsysteme aus Beton oder Stahl verwendet.

Die letzte Teilabbildung zeigt eine Pfahlgründung über einen Verpressmörtelpfahl (VM-Pfahl) (auch: Mantelverpresspfahl (MV-Pfahl) oder Rammverpresspfahl (RV-Pfahl)). Hierbei wird ein Stahltraglied in den Boden gerammt, dass am Fuß mit einem zulaufenden Pfahlschuh bestückt ist. Im innenliegenden Teil des Tragglieds ist ist ein Verpressschlauch angebracht, der den durch das Rammen entstandenen Hohlraum verfüllt.

Nicht abgebildet ist der sogenannte Monopile, bei dem es sich um einen einzelnen, sehr großen Pfahl aus Stahl handelt, der üblicherweise eingerammt wird. Er findet verbreitet Anwendung bei der Grünung von Offshore-Windenergieanlagen.

Vorteile und Nachteile von Fertigrammpfählen

Pfahlgründungen über Fertigrammpfähle haben einige Vorteile gegenüber anderen Pfahlarten:

- Gerammte Pfähle haben erreichen meist eine gute Verdichtung des umliegenden Bodens. Dadurch kann eine hohe Mantelreibung mobilisiert werden, was sich entsprechend positiv auf die Tragfähigkeit auswirkt.

- Bei Fertigrammpfählen erfolgt praktisch keine Bodenförderung. Die Entsorgung von Bohrgut entfällt weitestgehend oder vollständig. Dies ist besonders bei kontaminierten Böden ein großer Vorteil.

- Fertigrammpfähle werden in der Regel nicht auf der Baustelle hergestellt, sondern in Werken mit entsprechenden Ansprüchen an eine hohe und gleichbleibende Qualität.

- Bei Pfahlgründung über Fertigrammpfähle können bei entsprechend verdichtbaren Böden mitunter sehr hohe Tragfähigkeiten erreicht werden.

- Rammpfähle aus Stahl oder Gusseisen sind vergleichsweise unempfindlich und haben im Vergleich zu Stahlbeton eine höhere Biegesteifigkeit. Sie weisen eine sehr gute Rammbarkeit auf.

Pfahlgründungen über Fertigrammpfähle können folgende Nachteile haben:

- Insbesondere Stahlbetonrammpfähle sind nur gering auf Biegung belastbar. Dies macht sie vergleichsweise anfällig für Transportschäden.

- Wenn das gewählte Pfahlsystem keine Kopplung von Pfahlsegmenten zulässt, kann die Pfahlgründung kaum während der Ausführung an die Baugrundverhältnisse angepasst werden. Liegt der tragfähige Boden unerwartet tief, kann dies zu Problemen führen.

- Rammpfähle können beim Einbringen von erheblichen Erschütterungen begleitet sein. Dies kann negative Auswirkungen auf Nahe Bestandsgebäude haben und eine Belastung für Anwohner darstellen.

- Speziell für Fertigrammpfähle aus Holz gilt, dass sie zwar unter Wasser eine hohe Haltbarkeit aufweisen, bei Luftkontakt jedoch rasch Zersetzung unterworfen sind.

- Rammhindernisse können problematisch sein. Im Zweifel sind die Pfähle zu versetzen, dies kann Auswirkungen auf die Planung haben.

Pfahlgründung über Ortbetonrammpfähle

Eine Pfahlgründungen über Ortbetonrammpfähle erfolgt meist entweder über eine Innenrammung (System Frankipfahl) oder über Kopframmung (System Simplexpfahl).

Herstellung am Beispiel des Franki-Pfahls

Aus der nachfolgenden Abbildung geht das Herstellungsprinzip einer Pfahlgründung mittels Franki-Pfahl hervor:

Die Innenrammung erfolgt über einen Rammbären, der auf einen Pfropfen aus Beton oder Kies schlägt, der sich in einem sogenannten Vortreibrohr befindet (Teilabbildung 1).

Das Vortreibrohr wird so tief eingerammt, bis die Soll-Tiefe erreicht wird. Anschließend wird der Pfahlfuß durch Ausrammen des Pfropfens ausgebildet (Teilabbildung 2). Am Pfahlfuß ergibt sich so ein verdichteter Baugrund mit einer höheren Tragfähigkeit.

Nach dem der Pfahlfuß ausgerammt wurde, wird der Bewehrungskorb eingestellt und der Hohlraum mit Beton aufgefüllt. Das Vortreibrohr wird weiter gezogen (Teilabbildung 3). Abschließend wird der Pfahlkopf nach Aushärtung auf geplanter Höhe gekappt und der Pfahl kann belastet werden.

Vorteile und Nachteile von Ortbetonrammpfählen

Folgende Vorteile haben Pfahlgründungen über Ortbetonrammofähle:

- Durch eine gute Bodenverdichtung kann eine hohe Tragfähigkeit über Mantelreibung erreicht werden.

- Durch Verbreiterung des Pfahlfußes (z.B. beim Franki-Pfahl durch das Ausstampfen des Pfahlfußes) kann zudem auch eine große Last über Spitzendruck abgetragen werden.

- Durch die fehlende Bodenförderung entfällt die Entsorgung von Aushub oder wird minimiert. Besonders interessant bei kontaminierten Standorten.

- Die Pfahllänge kann gut an die Baugrundverhältnisse angepasst werden. Zwar wird kein Boden gefördert, die Rammbarkeit lässt jedoch ebenfalls Schlüsse über die Bodenverhältnisse zu.

Diese Nachteile sind bei Pfahlgründungen mittels Ortbetonrammpfählen zu beachten:

- Je nach Verfahren können Erschütterungen und Lärm erheblich sein. Die Auswirkungen auf gegebenenfalls vorhandene Nachbarbebauung oder Anwohner sind zu berücksichtigen.

- Bei einer Pfahlgründung mittels Ortbetonrammpfählen ist darauf zu achten, dass zwischen zwei frischen Pfählen ausreichend Abstand eingehalten wird. Andernfalls kann es durch die Erschütterungen zu Schäden am Nachbarpfahl kommen.

- Auf Rammhindernisse kann kaum reagiert werden. Gegebenenfalls müssen Pfähle versetzt werden.

Pfahlgründung über Schraubpfähle

Bei Pfahlgründungen über teilverdrängende oder vollverdrängende Schraubpfähle gibt es eine große Bandbreite an Varianten. Kennzeichnend ist, dass Bodenförderung entfällt oder minimiert wird und der Baugrund durch die Verdrängung verdichtet wird. Unter den hier verstanden Schraubpfählen handelt es sich ausdrücklich nicht um die kleinkalibrigen Schraubfundamente.

Herstellung am Beispiel eines Atlas-Pfahls

Die nachfolgende Abbildung zeigt beispielhaft die Herstellung einer Pfahlgründung mittels eines sogenannten Atlas-Pfahls:

Hierbei wird ein Stahlrohr durch drehend und drückend in den Baugrund eingebracht (Teilabbildung 1). Am Fuß des Rohrs befindet sich eine verlorene Spitze, bei der es sich um einen Schneidkopf handelt. Der Boden wird hierbei verdrängt und verdichtet. Verloren ist die Spitze deshalb, weil sie – im Gegensatz zum eingesetzten Stahlrohr – im Baugrund verbleibt und nicht wieder ausgebaut wird.

Im Schutze des Stahlrohrs wird anschließend der Bewehrungskorb eingestellt (Teilabbildung 2) und betoniert (Teilabbildung 3). Abschließend wird das Stahlrohr gezogen.

Vorteile und Nachteile von Schraubpfählen

Pfahlgründungen über Schraubpfähle haben folgende Vorteile:

- Die Herstellung ist lärm- und erschütterungsarm und eignet sich damit gut für Pfahlgründungen im Umfeld von sensibler Bebauung.

- Durch eine gute Verdichtung des umliegenden Bodens kann eine hohe Tragfähigkeit erzielt werden.

- Verfahrensbedingt ist der Pfahlschaft oft spiralförmig ausgebildet, was zu einer hohen Mantelreibung führt.

Nachfolgende Nachteile sind bei Pfahlgründungen über Schraubpfähle zu beachten:

- Bei Bohrhindernissen sind Schraubpfähle problematisch. Gegebenfalls müssen Pfähle abgebrochen und versetzt werden.

- Für die Herstellung wird ein hohes Drehmoment und entsprechend leistungsfähige Maschinen benötigt.

Pfahlgründung über Mikropfähle

Bei Mikropfählen handelt es sich um sogenannte Kleinbohrverpresspfähle, die gemäß DIN EN 14199 Durchmesser von kleiner 30 cm aufweisen. Aufgrund ihres geringen Durchmessers spielt Spitzendruck hier nur eine untergeordnete Rolle, der Lastabtrag erfolgt hauptsächlich über Mantelreibung.

Mikropfähle können bei Pfahlgründungen zum Einsatz kommen, sind jedoch nicht hierauf beschränkt. So werden sie zum Beispiel auch zur Sicherung von Böschungen oder zur Rückverankerung von Baugrubenwänden eingesetzt.

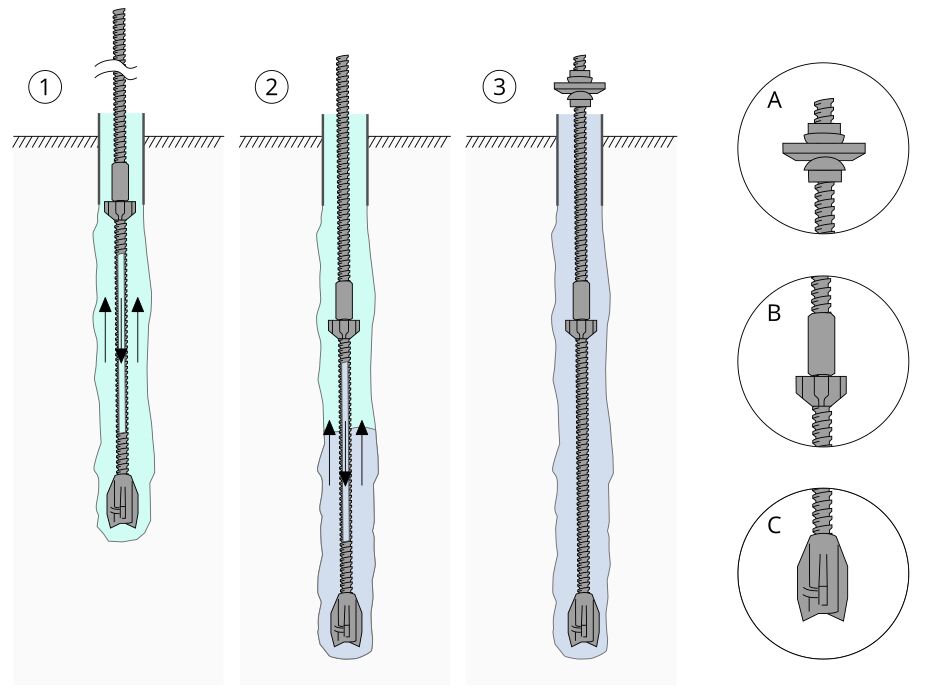

Herstellung von Mikropfählen am Beispiel Titan

Bei Titan handelt es sich um einen Mikropfahl der Firma Ischebeck, der weite Verbreitung gefunden hat. Das Herstellungsprinzip einer Pfahlgründung über Mikropfähle geht aus der nachfolgenden Abbildung hervor:

Beim Titan handelt es sich um einen selbstbohrenden Mikropfahl. Das heißt, es muss nicht zuerst ein Bohrloch geschaffen und das Tragglied eingestellt werden, sondern das Tragglied ist selbst mit einer Bohrkrone ausgestattet (Teilabbildung c).

Die Bohrung erfolgt suspensionsgestützt. Eine Zementsuspension wird hierbei durch das hohle Tragglied zur Bohrkrone gefördert. Über den Bohrkanal steigt die Suspension dann zu Tage (Teilabbildung 1). Die einzelnen Traggliedsegmente können über Kopplungsmuffen (Teilabbildung B, oben) miteinander verbunden werden. So kann die Pfahlgründung individuell in Abhängigkeit der angetroffenen Baugrundverhältnisse gestaltet werden. Abstandshalter (Teilabbildung B, unten) sorgen dafür, dass das Tragglied ausreichend zentriert im Bohrloch steht.

Sobald das Tragglied bis auf erforderliche Tiefe eingebracht wurde, wird statt der dünnen Zementsuspension eine steife Zementsuspension (W/Z-Faktor 0,4 bis 0,5) verwendet, die die dünne Suspension verdrängt. Hierdurch bildet sich ein Verpresskörper aus, der über eine gute Verzahnung mit dem Baugrund verfügt.

Nach Abschluss der Pfahlherstellung kann eine Kopfplatte auf den übertägigen Teil des Tragglieds aufgeschraubt werden, der als Anschluss an das nachfolgende Bauteil, zum Beispiel eine Bodenplatte, dient.

Vorteile und Nachteile von Mikropfählen

Zu Pfahlgründungen über Mikropfähle können zum Beispiel folgende Vorteile aufgeführt werden:

- Mikropfähle können in der Regel sehr erschütterungsarm hergestellt werden, weshalb sie auch sehr gut in Bereichen mit empfindlicher Nachbarbebauung eingesetzt werden können.

- Sie können auch mit sehr kleinem Gerät hergestellt werden, weshalb sie auch in beengten räumlichen Verhältnissen gut eingesetzt werden können. In Verbindung mit der erschütterungsarmen Herstellung eignen sich Mikropfähle sehr gut für Nachgründungen von Gebäuden.

- Je nach System können sie einfach verlängert werden, womit die erforderlichen Längen noch gut während der Bauausführung bestimmt werden können.

- Durch Nachverpressung kann eine vergleichsweise hohe Tragfähigkeit erreicht werden.

- Sie können unter beliebiger Neigung hergestellt werden.

Folgende Nachteile sind bei Pfahlgründungen über Mikropfähle zu beachten:

- Durch ihre Schlankheit weisen sie nur eine kleine Mantelfläche und einen kleinen Pfahlfuß auf. Bei gleicher Länge kann mit den oben genannten Pfahlsystemen daher oft eine größere Tragfähigkeit erreicht werden.

- Mikropfähle vertragen keine Biegung. Dadurch, dass sie auch gut geneigt hergestellt werden können, können je nach Fall Querbelastungen auch durch schräg angeordnete Pfähle aufgenommen werden.

- Dadurch, dass sie so schlank sind und keine Biegung mitmachen, besteht in weichen Böden das Risiko, dass der Pfahl knickt. Bei einer solchen Pfahlgründung ist ein Knicknachweis erforderlich.

Fazit: Pfahl ist nicht gleich Pfahl

In diesem Artikel wurden nur fünf verschiedene Arten von Pfahlgründungen vorgestellt, die sich sämtlich durch zahlreiche Variationen weiter untergliedern und differenzieren lassen würden. Es sollte ersichtlich geworden sein, dass nicht jedes Pfahlsystem sich bei allen Rahmenbedingungen gleichermaßen geeignet ist, jedes hat seine Vorteile und Nachteile.

Daher ist für jedes Bauvorhaben, bei dem eine Pfahlgründung geplant ist, individuell abzuwägen, welcher Pfahltyp unter den gegebenen Baugrundverhältnissen, Platzverhältnissen und Bauwerkslasten am geeignetsten ist.